Наша химическая лаборатория Экологический мониторинг выполняет работы в сфере исследования полимерных материалов и изделий из полиметилметакрилата . Стоимость работ по химическому исследованию, анализу полимеров и изделий из полиметилметакрилата . Все работы осуществляются командой профессионалов, имеющих многолетний опыт работы . В случае если у Вас возникли вопросы по химическому анализу полимеров, полиметилметакрилата. Вы всегда можете обратиться в наш справочный центр лаборатории по анализу полимеров по телефонам 8-800-600-62-40; (495)969-35-06 или воспользоваться формой обратной связи .

Видео : лаборатория анализа полимеров.

Полиметилметакрилат (ПММА, PMMA, или поли(метил-2-метилпропеноат) ) прозрачный жесткий пластик получаемый в результате полимеризации метилметакрилата. Полиметилметакрилат производится в виде гранул, листов и может быть переработан практически любыми методами: литье под давлением, прессование ,экструзией. Листы полиметилметакрилата самого высокого качества обычно называют акриловым стеклом.

Полиметилметакрилат (ПММА, PMMA, или поли(метил-2-метилпропеноат) ) прозрачный жесткий пластик получаемый в результате полимеризации метилметакрилата. Полиметилметакрилат производится в виде гранул, листов и может быть переработан практически любыми методами: литье под давлением, прессование ,экструзией. Листы полиметилметакрилата самого высокого качества обычно называют акриловым стеклом.

Полиметилметакрилат был открыт в начале 1930-х годов британскими химиками Роулендом Хиллом и Джоном Кроуфордом из Imperial Chemical Industries (ICI) в Англии. ICI зарегистрировала продукт под торговой маркой Perspex. Примерно в то же время химик и промышленник Отто Рем из Rohm and Haas AG в Германии попытался произвести безопасное стекло путем полимеризации метилметакрилата между двумя слоями стекла. Полимер отделился от стекла в виде прозрачного пластикового листа, которому Рем дал торговую марку Plexiglas. И Perspex, и Plexiglas стали коммерчески доступными в конце 1930-х годов. В Соединенных Штатах EI du Pont de Nemours & Company (теперь DuPont Company) впоследствии представила собственный продукт под торговой маркой Lucite.

Появившись в период бурного развития авиационной промышленности органическое стекло сразу же стало невероятно востребованным. Появление самолётов с закрытой кабиной и увеличение скоростей полёта требовало использования прозрачных, но при этом безопасных для лётчиков материалов. Обладая такими ценными качествами как прозрачность, отсутствие острых осколков при повреждении, водо-, масло- и бензостойкость органическое стекло стало обязательным элементом различных авиационных конструкций во время Второй мировой войны. После войны сфера применение полиметилметакрилата значительно расширилась.

Получение полиметилметакрилата

В СССР первые образцы оргстекла были синтезирован в 1936 году в НИИ пластмасс.

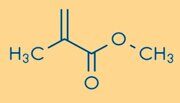

Исходным сырьем для получения полиметилметакрилата служит главным образом пропилен. Пропилен и бензол реагируют вместе с образованием кумола или изопропилбензола; кумол окисляют до гидропероксида кумола, который обрабатывают кислотой с образованием ацетона , ацетон, в свою очередь, в трехстадийном процессе превращается в метилметакрилат (CH2=C[CH3]CO2CH3). Метилметакрилат в жидкой форме или в виде мелких капелек полимеризуется под действием свободнорадикальных инициаторов с образованием твердого полиметилметакрилата.

Полиметилметакрилат, получаемый радикальной полимеризацией, является атактическим

и полностью аморфным. Температура стеклования атактического полиметилметакрилата составляет 1050C. Значения температуры стеклования коммерческих сортов полиметилметакрилата варьируются от 850C до 1650C; диапазон настолько широк из-за большого количества коммерческих композиций, которые являются сополимерами с мономерами, отличными от метилметакрилата.

Структура мономера ПММА – метилметакрилата Молекулярная формула: C5H8O2

Для полиметилметакрилата могут использоваться все обычные способы формования изделий , включая литьё под давлением, прессование и экструзию.

Экструзия. Технология подразумевает, что на начальном этапе обработки измельченные до гранулированного состояния частицы полиметилметакрилата нагреваются до температуры плавления, после чего выдавливаются через соответствующую форму и охлаждаются воздухом, чтобы ускорить их застывание. Затем заготовка нарезается на нужные части, упаковывается и отправляется на склад готовой продукции.

Литье. Этот способ характерен для получения листового органического стекла. Расплавленный мономер заливается между двумя плоскими формами, которые служат в качестве ограничителей его габаритов. Затем по мере охлаждения происходит полимеризация заготовки, которая завершается с затвердеванием. Листы органического стекла высокого качества производятся методом литья по ячейкам, но в этом случае стадии полимеризации и формования происходят одновременно. Прочность материала при литье по ячейкам выше, чем при применении других методов формования, благодаря чрезвычайно высокой молекулярной массе получаемого продукта .

Температура литья зависит от марки материала и колеблется в пределах 180-2500С. При превышении 2500С наблюдается термодеструкция материала, что приводит к браку изделий вследствие помутнения. Из-за этой особенности переработки в случае акриловых полимеров температура должна контролироваться максимально точно. Полиметилметакрилат как и другие поликонденсационные полимеры перед переработкой должны подсушиваться до требуемого уровня влажности, обычно не превышающего 0,25%. Гранулы полимера сушат при температуре 65-900С в течение 2-3 ч. В интервале между сушкой и переработкой полимер хранят в герметично закрывающейся таре.

Свойства и применение полиметилметакрилата.

Присутствие боковых метильных (СН3) групп в полиметилметакрилате препятствует плотной кристаллической упаковке полимерных цепей и свободному вращению вокруг углерод-углеродных связей. В результате ПММА является прочным и жестким пластиком. Кроме того, он обладает практически идеальным пропусканием видимого света, и, поскольку он сохраняет эти свойства в течение многих лет воздействия ультрафиолетового излучения полиметилметакрилат является идеальной заменой для стекла.

Преимущества полиметилметакрилата:

Устойчивость к ультрафиолетовому излучению и высокий коэффициент пропускания – полимер ПММА (акрил) имеет показатель преломления 1,49 при длине волны 589,3 нм и обеспечивает высокий коэффициент пропускания света ( 92%, что больше, чем у других пластиков). Полиметилметакрилат не пропускает ультрафиолетовый свет на длинах волн ниже 300 нм (аналогично обычным оконным стеклам). Некоторые производители добавляют покрытия или добавки к органическому стеклу для улучшения поглощения в диапазоне 300-400 нм. Полиметилметакрилат пропускает инфракрасный свет до 2800 нм и блокирует инфракрасный свет более длинных волн до 25000 нм. Цветные разновидности органического стекла позволяют пропускать определенные длины инфракрасных волн при блокировке видимого света (например, для устройств с дистанционным управлением или датчиков тепла).Полиметилметакрилатные пластмассы легко поддаются обработке без потери оптической прозрачности. По сравнению с полистиролом и полиэтиленом, полиметилметакрилат нашел более широкое применение для наружных работ благодаря своим оптическим свойствам и устойчивости к воздействию окружающей среды.

Твердость поверхности — полиметилметакрилат — прочный и легкий термопласт. Плотность акрила колеблется в пределах 1,17-1,20 г/см3, что вдвое меньше, чем у стекла. Полиметилметакрилат обладает отличной устойчивостью к царапинам по сравнению с другими прозрачными полимерами, такими как поликарбонат, однако уступает стеклу. Полиметилметакрилат обладает низкой влаго- и водопоглощающей способностью , благодаря чему изготовленные изделия обладают хорошей размерной стабильностью.

Химическая устойчивость– На акриловые пластмассы не действуют водные растворы большинства лабораторных химикатов, моющие средства, чистящие средства, разбавленные неорганические кислоты, щелочи и алифатические углеводороды. Однако полиметилметакрилаты не рекомендуется использовать с хлорированными или ароматическими углеводородами, сложными эфирами или кетонами. Полиметилметакрилат набухает и растворяется во многих органических растворителях; он также плохо сопротивляется многим другим химическим веществам из-за его легкогидролизуемых сложноэфирных групп. Тем не менее, его химическая стойкость превосходит большинство других пластмасс, таких как полистирол и поликарбонат.

Полиметилметакрилат может быть дополнительно модифицирован путем включения различных добавок. Эти модификации обычно выполняются для улучшения определенных свойств полимера, например ударопрочность, химическая стойкость, светорассеяние, фильтрация УФ-излучения или оптические эффекты.

Для модификации полиметилметакрилата используются мономеры, добавки и наполнители .

Недостатки полиметилметакрилата:

Полиметилметакрилат часто используется как более легкая и небьющаяся альтернатива стеклу во всем: от окон, аквариумов до хоккейных площадок. Полиметилметакрилат устойчив к воздействию атмосферных осадков и температуры, что позволяет применять его в неблагоприятных погодных условиях. Низкая твёрдость полиметилметакрилата с одной стороны способствует простоте механической обработки, но при этом оргстекло уязвимо к царапинам, что решается нанесением специальных покрытий. Оргстекло прозрачно в оптическом, рентгеновском и ультрафиолетовом диапазоне, но не прозрачно для инфракрасных лучей. Отсутствие осколков повышает безопасность использования полиметилметакрилата. Полиметилметакрилат так же используется для строительства жилых зданий и офисных центров, смотровых окон подводных аппаратов, в объективах наружных огней автомобилей. Защита зрителей на хоккейных катках так же произведена из органического стекла.

Этот простой в обработке, недорогой, универсальный материал также используется в зубных протезах, костных имплантатах и многом другом. Несмотря на то, что он образуется в результате полимеризации метилметакрилата — раздражителя и возможного канцерогена — полиметилметакрилат чрезвычайно биосовместим. Биосовместимость полиметилметакрилата сделала его отличным выбором для жестких контактных линз и интраокулярных линз. Ряд сополимеров на основе полиметилметакрилата и материалов на основе силикона в настоящее время конкурируют с полиметилметакрилатом на рынке интраокулярных линз. Преимущество этих материалов в том, что они гибкие и, следовательно, менее хрупкие. В частности, контактные линзы акрилового типа полезны для хирургии катаракты у пациентов с рецидивирующим воспалением глаз, так как акриловый материал вызывает меньше воспаления

В ортопедической хирургии костный цемент из полиметилметакрилата используется для прикрепления имплантатов и для реконструирования потерянной кости. Он поставляется в виде порошка с жидким метилметакрилатом.

Несмотря на широкое применение полиметилметакрилата существуют органические альтернативы акриловому стеклу —прозрачные поликарбонат, поливинилхлорид и полистирол.

Токсичность и возможность вторичной переработки полиметилметакрилата.

Полиметилметакрилат является биосовместимым, на 100% пригодным для повторного использования и не поддающимся биологическому разложению материалом. ПММА считается пластиком группы 7.

Существует несколько способов переработки полиметилметакрилата. Часто эти процессы переработки включают пиролиз, при котором ПММА сильно нагревается в отсутствие кислорода. Другая процедура включает деполимеризацию полиметилметакрилата для получения мономера ММА с чистотой >98%. Однако этот процесс переработки не является экологически эффективным из-за образования вредных побочных продуктов.

материал www.chemanalytica.ru